贴片加工厂到底干啥的?一篇文章讲明白

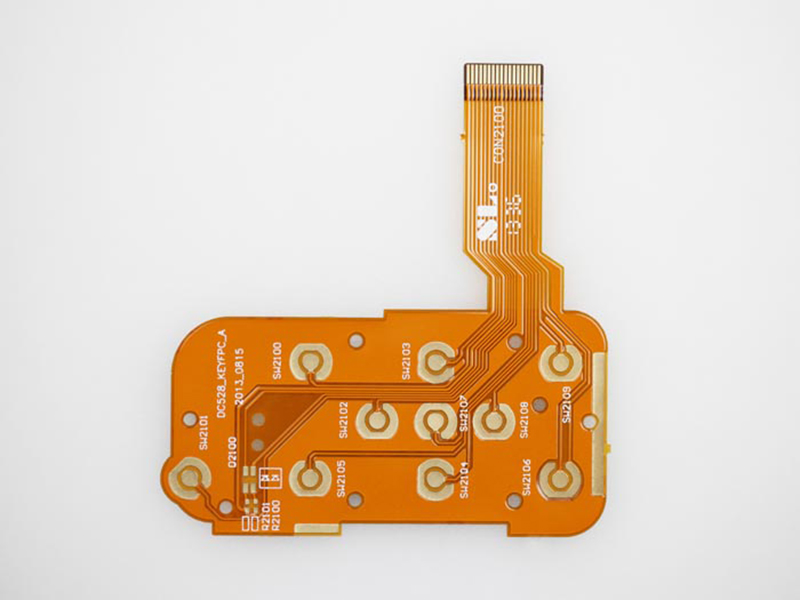

贴片加工厂是专门致力于电子元器件表面贴装技术(SMT)生产的场所,这类工厂的核心任务是将微小的电子元件,如电阻、电容、芯片等,精准地贴装到印刷电路板(PCB)上,不同于传统的手工焊接方式,贴片加工采用先进的自动化设备,完成高密度、高精度的组装工作,确保电子产品如手机、电脑、家电等设备的稳定运行。

SMT生产线的核心构成

完整的贴片生产线主要包含锡膏印刷机、贴片机、回流焊炉以及检测设备,锡膏印刷机负责在电路板的焊盘位置涂抹锡膏;贴片机通过真空吸嘴或机械臂精准抓取元件并放置到指定位置;回流焊炉则通过高温将锡膏熔化,使元件与电路板牢固连接;通过光学检测仪或X光设备检验焊接质量,确保产品的良品率。

贴片加工的具体流程

从客户提供的设计图纸开始,工厂会先进行工艺评审,确认元件型号和电路板的兼容性,随后进入备料阶段,核对物料清单并采购所有需要的元器件,在生产过程中,电路板会经历清洗、锡膏印刷、元件贴装、回流焊接等多道工序,对于复杂的产品,可能还需要进行二次插件或手工补焊,完成组装的产品会经过功能测试、老化测试等环节,以确保它们符合客户要求的性能标准。

质量控制的关键环节详解

贴片加工厂普遍采用先进的AOI(自动光学检测)设备,这些设备通过高清摄像头扫描电路板,对比预设参数来判断焊接质量,对于BGA封装等隐藏焊点,X射线检测仪能够穿透元件外壳检查内部连接状态,部分工厂还会实施首件检验制度,每批次生产前由工程师确认首个产品的各项指标,从而避免批量性质量事故。

不同规模工厂的差异及特点

小型加工厂通常配备单条生产线,主要承接样品试制或小批量订单,灵活性较高但产能有限,中型工厂拥有3至5条产线,能同时处理多个项目,具备元器件配套仓储能力,大型工厂则配备全自动生产线,从物料分拣到成品包装实现全程无人化,日产能可达数百万个焊点,适合手机、电脑等消费电子产品的规模化生产。

行业服务的典型客户群体

贴片加工厂的客户群体遍布多个领域,消费电子企业需生产智能手表、无线耳机等产品的核心板卡;汽车制造商则委托加工车载导航、传感器模块;医疗设备制造商则需要符合医疗级认证的精密电路板,科研院所和创客团队也会通过贴片厂将原型设计转化为可量产的硬件产品。

技术人员的日常工作内容

编程工程师负责将客户提供的Gerber文件转化为设备可识别的贴装程序,并设定每个元件的坐标和角度,设备操作员需要定期校准贴片机的吸嘴位置,并更换不同规格的供料器,工艺工程师则持续优化炉温曲线、调整锡膏厚度等参数,品质团队则实时分析检测数据,针对焊接不良率异常的情况快速定位问题根源。

环保与安全的管理要求详述

生产过程中产生的废锡膏、清洗剂等化学物质需分类存放,并由专业机构处理,工厂必须安装排风系统以预防焊接烟雾对工人健康的潜在影响,从员工穿戴防静电服到设备接地保护,全程实施防静电措施以避免静电击穿敏感元器件,部分高端工厂还配备了温湿度控制系统,确保精密元件在恒定环境中完成加工。

行业所面临的挑战及应对之策

随着元件微型化趋势的发展,对贴片精度提出了更高的要求,01005规格元件(0.4mm×0.2mm)的贴装误差需严格控制,异形元件的定位难度较大,常需定制专用吸嘴,客户频繁变更设计导致物料版本混乱的问题,通过建立完善的物料追溯系统来解决,面对设备维护成本高昂的问题,合理的设备管理和定期维护至关重要。

选择加工厂时的注意事项

客户在选择加工厂时,应首先确认其设备能否处理特定的元件规格,如芯片的最小封装尺寸和电路板的最大厚度,了解工厂的ISO认证和过往项目案例,以评估其在对应领域的经验积累,交期保障能力也是重点考察因素,包括备料周期、设备稼动率和紧急订单响应速度,样品阶段的沟通效率和报价透明度也能反映工厂的真实服务水平。