SMT贴片工人日常:一块电路板的诞生之旅

每日开工前,SMT贴片工人需精心完成物料清点与核对工作,操作员会从仓库领取所需的元器件料盘,逐一扫描料盘上的二维码,确保与生产工单精确匹配,对于锡膏、PCB基板等关键辅料,必须提前从专用冷藏柜中取出,以适应环境温度,避免因温差导致焊接不良,一旦发现物料批次不符或过期,将立即上报并暂停使用,确保物料无误,确认无误的物料会被整齐分类放置在防静电料架上,等待后续工序调用。

设备调试与参数设定

在设备调试环节,钢网的安装与检测至关重要,工人会根据产品型号选择合适的钢网,并使用张力计检测其平整度,以确保与PCB焊盘的完美贴合,贴片机供料器会装载对应的物料,操作员通过设备屏幕输入元件坐标参数,并利用视觉校准系统进行精确位置补偿,回流焊炉的温度曲线设定是核心,不同材料的PCB需要特定的温度梯度设置,经验丰富的工人会结合测温仪数据,反复调整以达到最佳效果。

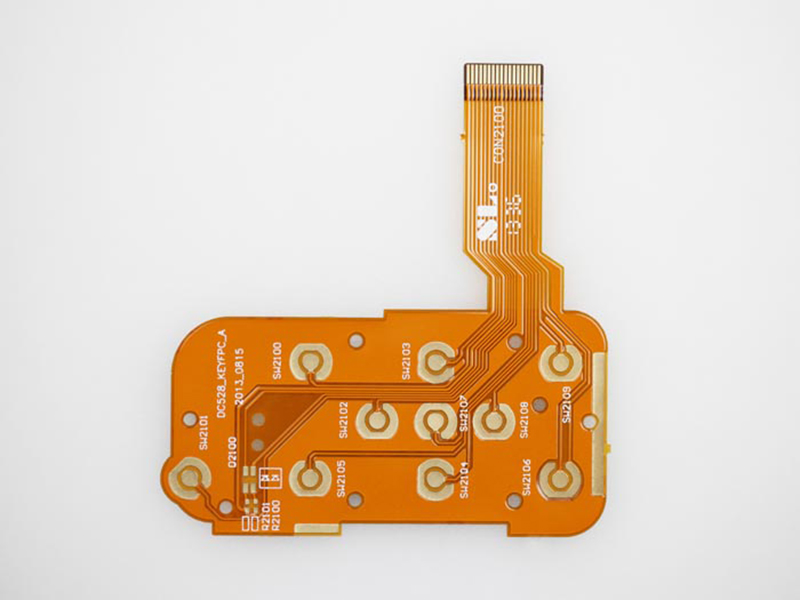

贴片生产流程

启动产线后,首件确认是重要环节,自动印刷机精准地将锡膏刮印在PCB焊盘上,随后基板通过传送带进入贴片机,高速贴装头以每分钟数万次的速度抓取元件,通过高精度摄像头进行角度校正后完成贴装,操作员需实时监控抛料率、贴装压力等数据,及时补充即将用完的料盘,完成贴片的PCB将进入高温回流焊炉,形成可靠连接。

质量检测与异常处理

AOI光学检测仪是质量控制的核心设备,工人设置检测程序后,设备自动扫描每块电路板,通过图像比对发现偏移、漏贴、连锡等缺陷,对于可疑点位,操作员需用放大镜进行人工复检,必要时用烙铁进行修补,当设备连续报警时,需暂停产线,排查可能存在的钢网堵塞、吸嘴磨损或程序错误等问题,所有异常情况都会记录在电子看板上,为后续工艺改进提供依据。

设备维护与保养

每日生产结束后,设备系统维护是确保持续生产的关键,钢网需用专用清洗剂去除残留锡膏,贴片机吸嘴也要进行清洁,供料器的进料齿轮要涂抹润滑脂,传送导轨也要擦拭保养,每周还会定期检查贴片机的真空发生器压力值,校准视觉系统的对焦精度,维护过程中发现的问题要及时处理,确保设备始终处于最佳状态。

生产环境管理

车间温湿度控制对产品质量有着直接影响,工人需每日记录环境数据,确保温度维持在23±2℃、湿度控制在40%-60%的区间内,从佩戴防静电手环到铺设防静电地垫,所有流程都强调防静电措施的执行,物料存放遵循先进先出原则,开封后的锡膏需在规定时间内使用完毕,5S管理也是每日必备工作,包括工具归位、废料清理和设备表面除尘等。

技能提升与经验积累

熟练工人的技能来自长期实践,他们能通过元件落点声音判断贴装压力是否合适,通过观察锡膏状态预测焊接效果,这些经验需要通过至少三个月的实操训练才能掌握,车间定期举办技术交流会,分享特殊元件贴装、异形板卡处理等经验,掌握设备故障解读、程序优化等进阶技能是成为技术骨干的必经之路。

安全生产规范

安全生产是首要任务,操作回流焊炉时必须佩戴耐高温手套,接触化学品时需佩戴护目镜,设备急停按钮的位置和使用方法是岗前培训的必修课,还需定期进行消防演练,确保全员掌握灭火器的使用方法,对于重型物料的搬运和长时间站立作业,都有严格的安全规范执行,所有安全操作规范都以图文形式张贴于设备显眼处,班前会也会进行安全事项提醒。

生产节奏与效率把控

熟练工人能够根据订单紧急程度灵活调整生产节奏,在保证质量的前提下最大化设备利用率,面对多品种小批量订单时,快速切换产线的能力至关重要,通过预装备用钢网、提前编写设备程序等手段,可大幅压缩换线时间,对设备报警响应速度、物料补给及时性等细节的把控,直接影响产线的整体效率。