贴片机是怎么工作的?一看就懂的操作流程

在贴片机正式运行之前,细致的设备准备工作是确保生产顺利进行的关键,操作人员需首先检查设备电源和气源,确保它们正常接通,为设备的运行提供稳定的能源支持,工作台面的整洁也至关重要,需确保无任何杂物干扰设备的精确运行。

接下来是设备的物料准备,安装供料器是其中重要的一环,不同规格的电子元件需要根据编程顺序装载到对应的料站位置,吸嘴的选择同样关键,根据元件的尺寸更换合适的吸嘴,例如0201封装元件需要微型吸嘴,而较大的芯片则要求使用宽口径吸嘴。

进入设备调试阶段,原点校准是确保机械臂精确移动的关键步骤,其精度需控制在±0.03毫米范围内。

程序导入与参数设置

生产程序通过U盘或局域网传输至设备控制系统,操作界面上,需确认PCB板的尺寸、拼板数量等基础参数,核对元件数据库中的封装信息与实际物料是否相符也是至关重要的环节,针对不同类型的元件,贴装压力参数需进行个性化调整,例如普通阻容件的压力设置为3-5N,而BGA芯片则需要降低至1-2N,以防焊球压损,传送轨道的宽度根据PCB板的厚度自动调节,通常保留0.5mm的活动余量,避免卡板现象,对于精密元件,还需单独设置贴装高度的补偿值,以确保引脚与焊盘之间的完全接触。

基板定位与对位校准

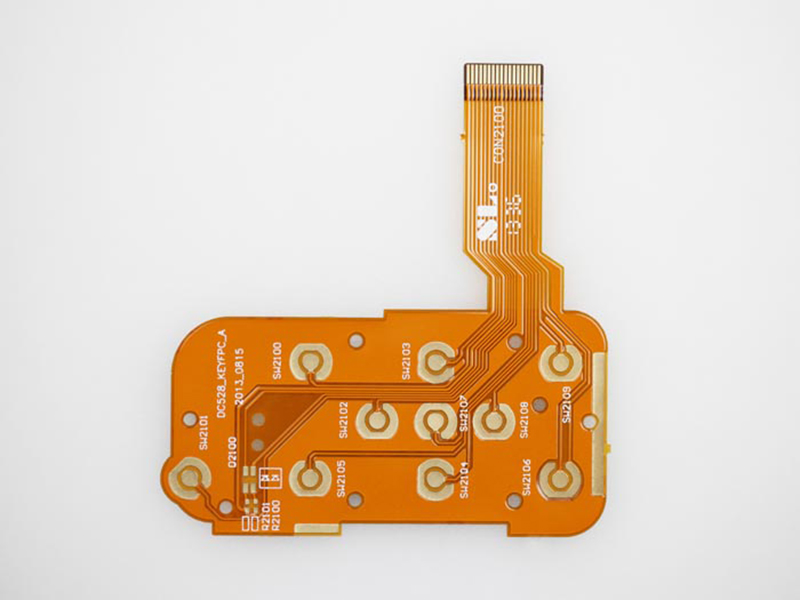

当PCB板通过传送带进入工作区域后,设备的光学定位系统随即启动,MARK点识别相机以30倍放大倍数扫描板面基准点,通过图像比对自动修正坐标偏移,当检测到拼板角度偏差超过0.5°时,设备会触发旋转校正功能,对于双面PCB板,翻转机构在第二次加工时起到关键作用,而特制支撑顶针则用于防止柔性电路板在加工过程中的变形。

元件拾取与检测

在拾取环节中,贴装头以惊人的速度从供料器中吸取元件,真空传感器实时监测吸嘴的负压值,确保元件被稳定吸取,视觉系统对元件进行精确的三维扫描,检测其共面性误差和极性方向,任何异常元件都会被自动抛至废料盒,而系统则记录相关的NG数据以供后续分析。

精准贴装与压力控制

贴装头携带元件移动至目标位置时,Z轴伺服电机的精度控制下压行程至关重要,对于不同类型的器件,如QFN封装器件,设备会启用软着陆功能,确保锡膏的精确塌陷,在贴装微小元件如0201时,多喷嘴旋转头采用“先照后贴”模式,确保视觉定位的精确性,当遇到拼板间的连接筋时,吸嘴会自动提升以跨越障碍。

在线检测与过程监控

每完成一定数量的基板贴装后,设备会自动进行关键元件的位置度抽检,激光测高仪和AOI检测模组分别检测元件的平面度和识别偏移等缺陷,温度传感器持续监控导轨加热区,维持PCB板在恒温状态下,所有过程数据实时上传至MES系统,生成详细的质量追溯报告。

异常处理与设备维护

当元件的抛料率超过设定的阈值时,设备会自动暂停并提示检查供料器的状态,日常保养同样重要:清洁光学镜头、涂抹特种润滑脂、更换真空发生器滤芯等都是必不可少的步骤,设备的校准模块每月都会进行位置精度验证,确保设备的运行精度始终保持在最佳状态。

物料管理与换线准备

换产前的物料核对至关重要,通过扫描料盘二维码确认批次信息,专用换线车存放了各种规格的吸嘴和供料器模块,使得机型切换在15分钟内即可完成,程序切换时自动调用历史参数模板,减少人为输入错误的可能性,换线后的首件产品必须经过严格的3D SPI检测,确保其工艺质量符合标准。