贴片机如何精准组装电子元件?

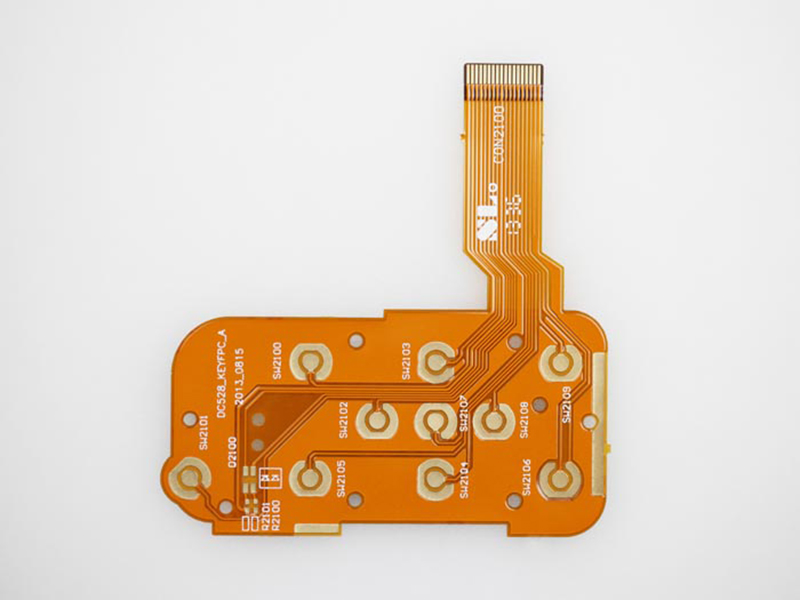

当贴片机启动后,首要任务便是处理印刷电路板(PCB),操作人员需将PCB板精确装载到传送轨道上,机器通过高精度传感器迅速检测电路板的位置与方向,在固定装置上,真空吸嘴或机械夹爪确保电路板在高速移动过程中始终保持稳定,定位相机对PCB表面基准点进行精确扫描,系统依据预设坐标调整电路板角度,误差通常被控制在±0.05毫米的微小范围内。

元件供料系统的流畅运作

供料器作为贴片机的关键组成部分,分为盘式、管式与卷带式三种类型,盘式供料器主要用于存放异形元件,管式供料器则处理圆柱形器件,而卷带式供料器则大量供应标准化贴片元件,当供料器将元件按顺序推送至拾取位置时,其内置的振动装置能有效消除元件叠压问题,部分高级设备配备自动换料装置,可在机器不停机的情况下完成物料补充,极大提高了生产效率。

视觉识别与精确校准

贴片头上配备的高分辨率相机对元件进行三维扫描,检测包括引脚变形、极性标记等关键特征,当识别到元件存在偏移时,系统会自动计算旋转角度与位置补偿值,对于微型BGA芯片,设备会启用底部透射光源,捕捉焊球阵列的形态,在校准过程中,贴片头以高达0.01毫米的精度调整元件姿态,确保与焊盘完美匹配。

贴装动作的执行

在真空吸嘴负压的作用下,元件被稳稳吸附,贴片头则沿预设路径移动到目标坐标,对于尺寸仅0402(1mm×0.5mm)的小型元件,贴装压力被控制在精确的50-80克之间,高速机型采用独特的旋转贴装头设计,八个吸嘴在旋转过程中交替完成拾取与贴放动作,对于特殊元件如连接器,设备会启用二次定位功能,并通过接触式传感器确认插入深度。

实时的质量控制机制

贴装完成后,在线检测模块立即启动,三维激光检测仪精确扫描元件的高度差,识别立碑、偏移或侧翻等潜在缺陷,部分高端设备集成X射线检测单元,可透视检查BGA芯片的焊球接触状态,当连续三次贴装不合格时,系统不仅会立即暂停操作并发出警报,而且操作界面会显示具体的故障坐标与可能的原因。

设备的精心维护与参数优化

为保证设备的持续稳定运行,吸嘴清洁站会每隔两小时自动启动,高压气流清除吸嘴端的灰尘,导轨润滑系统则定期注入专用油脂,维持机械臂的运动精度,工程师会通过示教器校准各轴运动参数,优化Z轴下压速度与加速度曲线,生产数据管理系统会记录每个吸嘴的元件贴装数量,为预防性维护提供宝贵的数据支持。

多品种生产的灵活切换

当需要切换生产不同品种的电子产品时,设备会自动调用对应的程序文件,供料器的位置识别系统通过二维码确认物料装载的正确性,机械手能在短短的90秒内完成吸嘴类型的更换,兼容从0.4mm间距的QFP芯片到电解电容等多种元件,在快速换线模式下,设备会利用待机间隙完成送料器轨道宽度的调整与吸嘴高度的预设置。

环境因素的严格控制

恒温系统将设备内部的温度维持在23±2℃,防止PCB板因热胀冷缩产生形变,湿度控制器确保工作环境相对湿度在45%-60%之间,避免静电积聚导致元件损坏,车间正压洁净系统过滤空气中大于0.3微米的颗粒物,关键部位还安装离子风机,消除元器件表面的静电,确保生产环境的高度洁净与稳定。

人性化的人机交互操作界面

触摸屏显示设备状态监控面板,以不同颜色标注16个供料站的物料余量,让操作人员一目了然,报警查询界面支持故障代码与处理指南的联动显示,方便操作工迅速响应,程序编辑模块采用拖拽式调整贴装顺序,优化路径规划后生产效率可提升12%-15%。

精密的动力系统与能耗管理

伺服电机驱动系统采用全闭环控制,确保旋转精度达到惊人的0.001°分辨率,气压调节装置能根据元件重量动态调整真空负压值,实现节能操作,设备配置的再生制动单元将机械臂减速时的动能转化为电能储存,较传统机型减少18%的电力消耗,为企业的可持续发展贡献力量。