贴片加工视频全解析:从入门到精通

贴片加工的核心设备包括高精度贴片机、回流焊炉以及先进的检测仪器,贴片机通过高速精准的机械臂完成元器件的精准定位,其贴片速度根据型号不同,范围从每小时2万点到10万点不等,回流焊炉通过精确的温控曲线实现焊膏的融化,其温度误差需严格控制在±3℃以内。

操作人员需要掌握设备参数设定、日常保养规范以及报警代码处理流程,AOI光学检测仪以多角度摄像头识别焊接缺陷,其检测精度高达0.01毫米。

SMT工艺流程详解

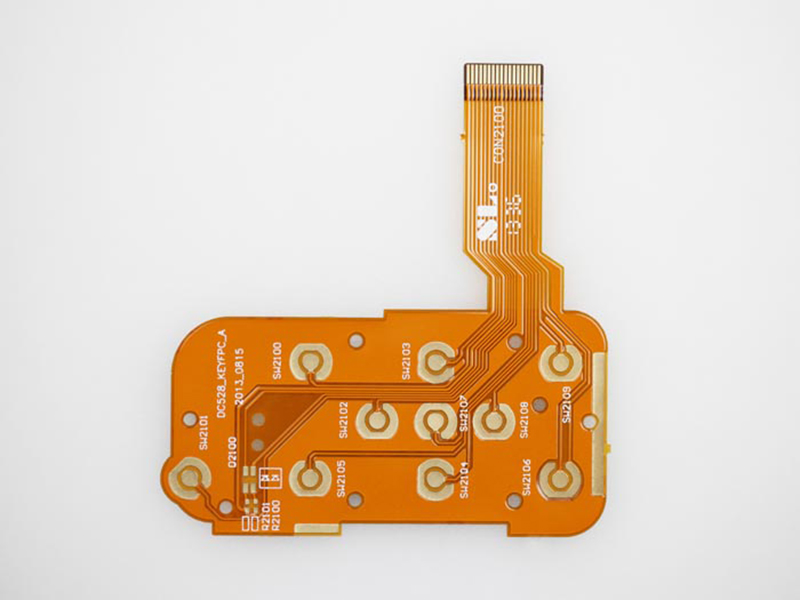

典型的SMT工艺流程分为六个阶段:PCB基板的清洁、锡膏印刷、元件贴装、回流焊接、功能测试以及成品包装,在锡膏印刷环节中,钢网的定位至关重要,其厚度误差不得超过±0.02毫米。

在元件贴装阶段,需要注意极性元件的方向校准,对于0201规格的微型元件,定位精度要求达到0.05毫米以内,回流焊接的温度曲线包括预热、浸润、回流和冷却四个阶段,总时长通常控制在5至8分钟之间。

常见质量问题及解决方案

立碑现象通常是由于焊盘设计不均导致的,可以通过优化钢网开孔比例来改善,桥连问题往往是由锡膏过量引起,需调整刮刀压力和印刷速度,针对虚焊缺陷,建议实时监控炉温,使用测温板来调整温度曲线。

抛料故障发生时,需检查吸嘴磨损情况,每月更换率应保持在5%以下,为了防范静电造成的损害,车间湿度应维持在45%-70%的范围内,作业台地的接地电阻不得超过4Ω。

生产环境管理要点

无尘车间需维持万级洁净标准,每小时换气次数不低于15次,物料存储区的温度应控制在22±3℃,湿度维持在30%-60%之间,为确保安全,设备间距需留出1.2米以上的安全通道,配电柜周边1米内严禁堆放物品。

化学品仓库需设置防爆排风系统,废料回收区实行分类存放制度,员工必须穿戴防静电服,并定期进行离子风机校准测试。

成本控制关键环节解析

在成本控制方面,材料损耗率应控制在0.3%以下,通过优化拼板设计,可提升板材利用率达15%,设备稼动率的目标值设定为85%,同时努力将换线时间缩短至20分钟内。

在电力消耗方面,采用变频式空压机可节省30%的电力,而使用LED照明系统相比传统灯具可节省60%的电力,在人工成本方面,推行多能工培养计划,使人均操作设备数提升至3台,从而提高生产效率。

推荐实用视频资源

对于学习者,我们推荐一系列实用的视频资源,对于设备操作类,可以观看《贴片机参数设置实战》和《回流焊曲线调试技巧》等视频,工艺教学类推荐观看《SMT不良品分析50例》和《钢网设计避坑指南》等专题内容。

对于行业应用案例,可以观看《智能手表主板生产全流程》和《汽车电子模块制造解析》等视频,对于知识拓展类,建议学习《IPC-A-610标准详解》和《无铅焊接工艺突破》等深度课程,这些视频大多数时长在8至15分钟之间,非常适合利用碎片时间进行观看和学习。