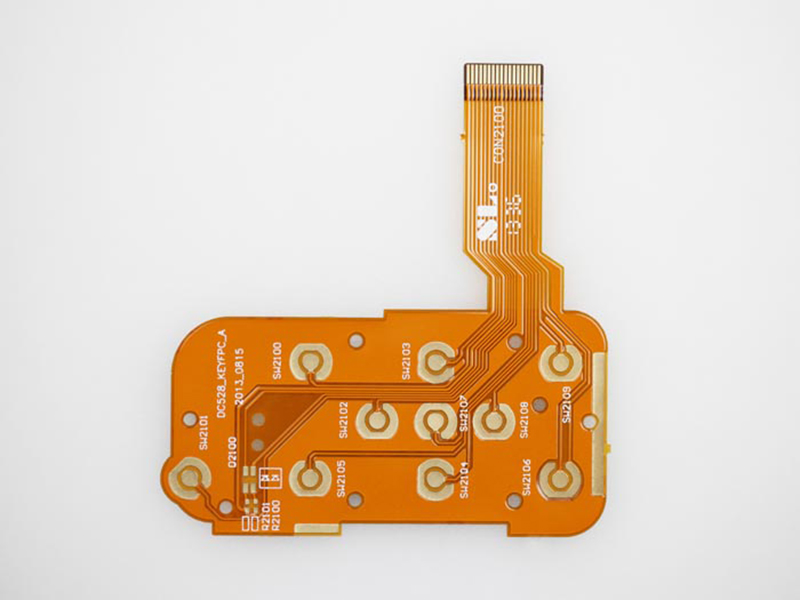

图解贴片工艺全流程——从零到成品的细节拆解

材料准备与PCB基板处理

贴片工艺的起点是清洁的印刷电路板(PCB),未开封的基板需在恒温恒湿环境中静置24小时消除静电。操作人员使用离子风枪对基板表面除尘,重点检查焊盘是否存在氧化或划痕。配套的电子元件按照BOM清单分类存放,贴片电阻、电容等微型器件采用防静电料盒储存,芯片类元件则需保持原厂真空包装直至上机前拆封。

焊膏印刷的关键控制点

全自动印刷机通过视觉定位系统捕捉PCB基准点,钢网与焊盘的对位精度控制在±0.03mm以内。操作人员使用专用刮刀以60°倾角匀速推动焊膏,印刷压力参数设定为3.5-4.5kg/cm²。实时监测系统会检测焊膏厚度,要求偏差不超过±15μm,当检测到连锡或漏印时自动触发警报停机。印刷完成的基板必须在30分钟内进入贴片工序,防止焊膏溶剂过度挥发。

贴片机的精准定位技术

高速贴片机的吸嘴阵列以每分钟3万次的速度抓取元件,0402封装的电阻电容采用0.3mm口径吸嘴,QFP芯片则使用多孔真空吸盘。视觉定位系统通过30倍光学镜头捕捉元件轮廓,识别偏移角度后自动补偿旋转误差。贴装压力根据元件类型分级控制,普通元件设定在0.5-1.2N范围,BGA芯片则需控制在0.3N以下。贴装后位置偏差要求:普通元件±0.1mm,密脚器件±0.05mm。

回流焊接的温度曲线控制

八温区回流焊炉的传送带速度设定在65-85cm/min,预热区以2-3℃/s的速率将板面升温至150-170℃。恒温区保持60-90秒使焊膏充分活化,峰值温度根据焊膏类型控制在235-245℃之间,高温持续时间严格限制在30-50秒。冷却阶段强制风冷速率控制在4℃/s以下,防止因骤冷产生焊点裂纹。每批次产品需随机抽取3-5块样板进行焊点切片检测,观察IMC层厚度是否在2-5μm合格范围。

自动化检测与人工复检

在线式AOI设备通过多角度光源扫描检测元件偏移、立碑等缺陷,标准检测程序包含36个特征对比点。X-Ray检测机对BGA、QFN等隐藏焊点进行断层扫描,三维成像系统可识别直径15μm以上的气泡。人工复检员使用40倍显微镜抽检关键焊点,重点检查焊料爬升高度是否达到元件高度的75%以上。所有检测数据自动录入MES系统,不良品率超过0.5%时触发工艺参数调整机制。

返修工艺的特殊处理

BGA芯片返修台通过底部预热和顶部热风配合加热,温度梯度控制在芯片上下表面温差不超过15℃。使用0.2mm厚度的耐高温钢片保护周边元件,热风枪风速调节至0.8-1.2m/s范围。除锡操作采用245℃恒温烙铁配合吸锡编带,残留焊料清除后需用无纺布蘸取IPA溶剂彻底清洁焊盘。返修后的产品必须经过3次温度循环测试(-40℃~125℃)才能放行。

生产环境与静电防护

车间保持万级洁净度,温湿度控制在22±2℃、45±10%RH。操作台面铺设2MΩ防静电胶皮,接地电阻值每日检测并记录。离子风棒每4小时启动10分钟维持区域静电平衡,工作人员穿戴导电纤维材质的防静电服,腕带对地电阻值要求1MΩ±20%。物料周转车加装导电轮,转运过程中与地面接触电阻不超过1×10^9Ω。

设备维护与工艺优化

贴片机吸嘴组件每8小时用超声波清洗机处理,使用专用清洗剂在40kHz频率下清洗15分钟。钢网张力计每周检测网版张力值,标准张力维持在35-50N/cm区间。回流焊炉膛每月深度清洁,使用铜刷清除助焊剂残留物,热风马达轴承每季度补充高温润滑脂。工艺参数数据库每半年进行DOE实验优化,通过田口方法寻找最佳参数组合。