SMT贴片工艺全解析:从图纸到成品的制作流程

SMT贴片工艺是现代电子制造的核心技术之一,其流程主要包括锡膏印刷、元件贴装、回流焊接和检测四个核心环节,每个环节都至关重要,共同确保了电子产品的质量和性能。

锡膏印刷

锡膏印刷是SMT贴片工艺的首要环节,通过钢网模板,将锡膏精准涂覆在PCB焊盘上,为后续焊接提供粘合剂,这一步骤中,钢网模板的选用至关重要,其开口尺寸通常比焊盘缩小5%-10%以控制锡量。

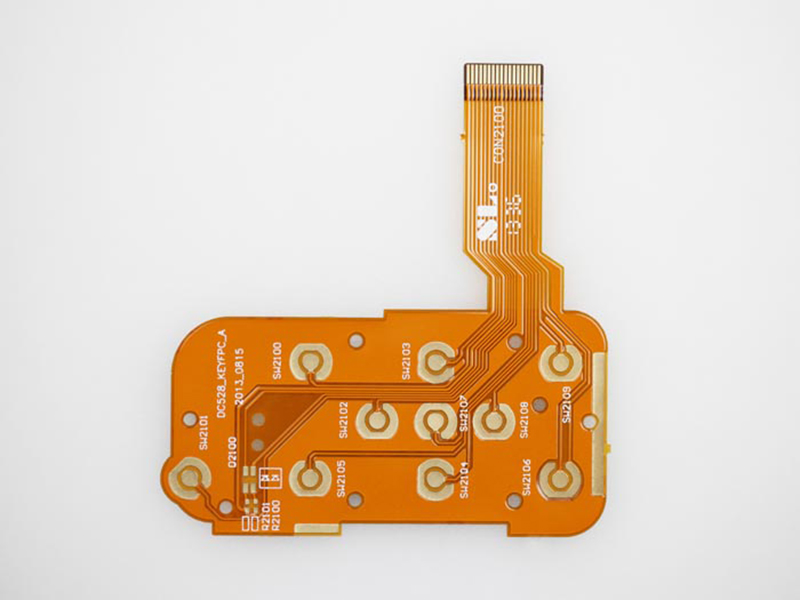

元件贴装

贴片机根据编程数据将微型电子元件高速贴装到指定位置,这一过程需要保证元件的贴装精度达到±0.03mm,贴装速度也是评估贴片机性能的重要指标,高速贴片机如采用多吸嘴并行作业设计,0402规格元件的贴装速度可达每小时15万颗。

回流焊接

回流焊炉是整个工艺中的关键设备,通过温控曲线使锡膏熔化,形成可靠的焊点,为了确保焊接质量,回流焊炉采用多温区独立控温技术,以确保不同尺寸元件同步完成焊接,氮气保护环境可以将氧含量控制在500ppm以下,从而改善焊点质量。

检测环节

检测是确保焊接质量的关键环节,AOI光学检测设备用于排查焊接缺陷,而X-Ray检测设备则能透视BGA封装焊点的三维结构,检测隐蔽性焊接缺陷,设备间的数据互通通过MES系统实现全流程追溯。

在生产过程中,物料的选择、工艺参数的优化以及典型问题的处理都至关重要,如锡膏的选择需考虑熔点与元件耐温的匹配度;钢网模板、红胶点胶工艺等关键材料也有其选择标准;工艺参数如刮刀压力、贴装高度、回流焊的升温斜率等都需要进行优化设置。

为了保障SMT贴片工艺的质量与效率,生产设备的功能特性、质量管控的实施方法、技术人员的培养要求以及生产现场的布局规范等方面也需得到重视,如首件检验需核对BOM清单与实际贴装元件的一致性,SPC系统实时监控各工序的CPK值波动以确保产品质量,设备操作员、工艺工程师、维护技师等各自的角色与职责也需明确,并定期开展培训以提升团队整体实力。

SMT贴片工艺的核心流程包括锡膏印刷、元件贴装、回流焊接和检测等环节,每个环节都需严格控制以确保最终产品的质量与性能。