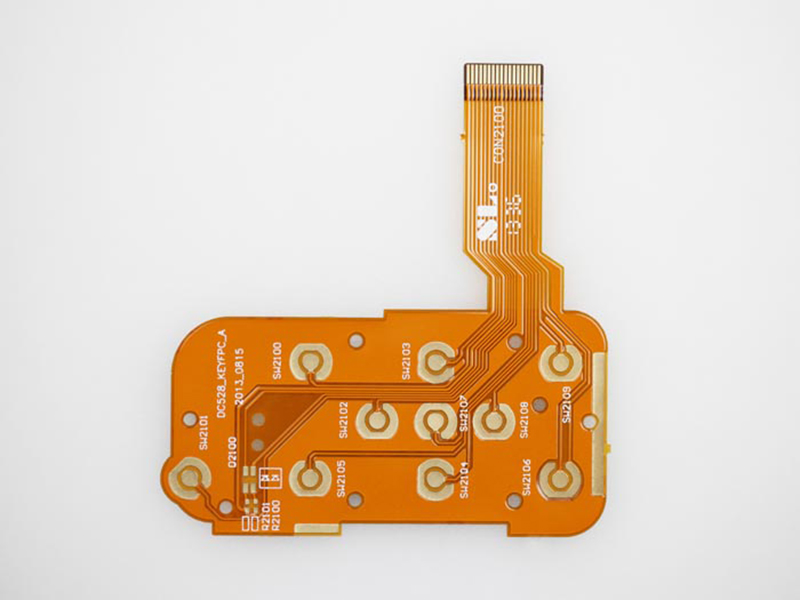

SMT贴片工艺全流程解析:一步步看懂电路板生产

SMT贴片工艺的基本概念

SMT(表面贴装技术)是现代电子制造中的核心工艺,它主要负责将微型电子元件精准地贴装到印刷电路板(PCB)上,相比传统的插件技术,SMT具有体积小、效率高、自动化程度强的特点,其核心流程包括锡膏印刷、元件贴装、回流焊接和质量检测四大环节,每个环节都依赖于精密设备与严格的参数控制。

锡膏印刷的关键步骤

锡膏印刷是SMT工艺的第一步,也是至关重要的一环,直接影响后续的贴片质量,在操作时,需要将不锈钢模板与PCB焊盘精确对齐,通过刮刀均匀施加压力,使锡膏透过模板的孔洞精准覆盖焊盘,模板的厚度通常设定为0.1-0.15mm,刮刀的角度则控制在45-60°,完成锡膏印刷后,需要检查锡膏的形状、厚度及是否出现偏移,常见的锡膏印刷问题包括拉尖、塌陷或厚度不均等。

贴片机的运行原理

贴片机通过真空吸嘴抓取元件,配合视觉定位系统完成高速贴装,飞达(供料器)将元件输送至取料位置,摄像头识别元件的位置与极性后,机械臂以微米级的精度将元件放置于PCB的对应坐标,对于0402(0.4mm×0.2mm)等微型元件,需要采用高精度的电动飞达,贴装速度可达到每小时15万点以上。

回流焊接的温度曲线控制

回流焊炉通过精确控制温度使锡膏熔化,形成可靠的焊点,典型的温度曲线包括预热区、恒温区、回流区和冷却区,预热区以2-3°C/秒的速度升温至150-180°C,恒温区则维持60-90秒以消除热应力,峰值温度需达到220-245°C使锡膏完全熔化,不同锡膏合金成分(如SAC305、Sn63Pb37等)需要对应调整温度参数。

AOI与X-Ray检测技术

自动光学检测(AOI)通过多角度摄像头扫描PCB,对比预设的标准图像来识别缺件、错件或极性错误,X-Ray检测则主要用于观察BGA、QFN等隐藏焊点的质量,通过灰度分析来判断是否存在虚焊或气泡缺陷,部分高端设备集成了SPC统计功能,可以实时反馈工艺参数波动,降低批量不良风险。

返修工艺的操作要点

对于检测出的不良焊点,需要使用热风返修台进行局部修复,操作时需选择与元件尺寸相匹配的风嘴,加热温度比回流峰值低5-10°C以避免PCB变形,BGA类元件返修需配合植球治具重新置锡,返修成功率与操作员的经验密切相关,因此需建立标准化的作业指导书。

生产环境与物料管理

SMT车间需要维持恒温恒湿的生产环境,温度设定为23±3°C,湿度控制在40-60%RH,锡膏的储存需冷藏,使用前需回温4小时以上,开封后的锡膏需在8小时内用完,超过时限需按报废处理,还需定期核查元件包装的MSD(湿敏元件)等级,部分IC器件需在干燥柜中保存,拆封后72小时内完成贴装。

DFM设计与工艺优化

在制造设计(DFM)阶段,需考虑SMT工艺的限制进行PCB布局,元件间距需大于0.3mm以防止贴装干涉,Mark点的直径建议为0.8-1.5mm且周围3mm内无走线,通过仿真软件预先验证设计,可以减少试产阶段的工艺调试时间。

设备维护与校准规范

贴片机需每日清洁吸嘴与摄像头镜片,并定期检查传送轨道的磨损情况,锡膏印刷机的钢网张力应维持在35-50N/cm²,每月需用张力计进行校准,回流焊炉的风速检测也至关重要,需确保其各温区风速偏差小于0.1m/s,设备点检数据需记录在MES系统,为预防性维护提供决策依据。

工艺异常分析与解决策略

针对立碑现象,可以通过优化焊盘尺寸或调整回流焊风机转速来改善,锡珠问题常由锡膏过量或升温斜率过快引起,需检查钢网开口比例是否超过1:0.8,连锡缺陷则需要确认刮刀压力是否足够或PCB支撑顶针高度是否一致,建立鱼骨图分析法可以帮助快速定位异常原因并采取相应的解决措施。