贴片工艺流程全解析:从材料到成品的每个步骤

材料准备与基板处理

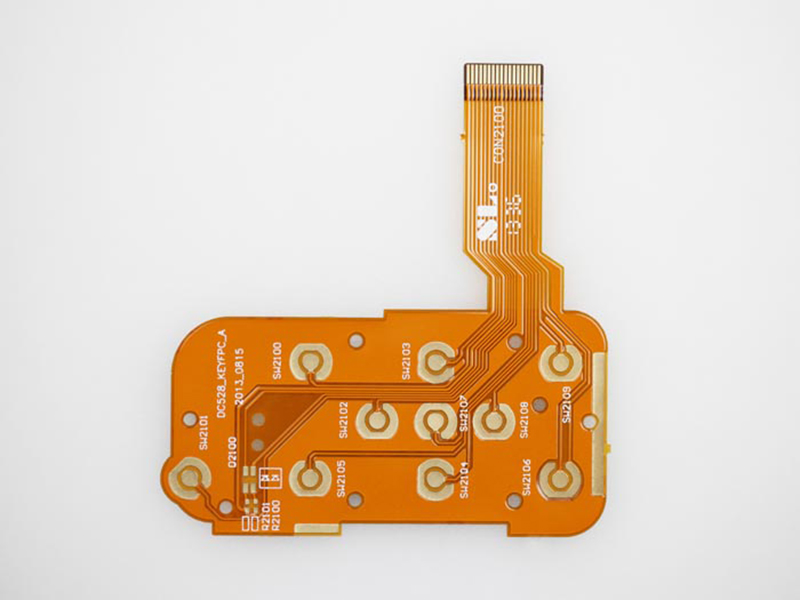

贴片工艺的第一步是材料和基板的准备。基板通常为印刷电路板(PCB),需确保其表面清洁、无氧化或污染。操作人员需检查基板的平整度和孔径是否符合设计标准,并使用去离子水或专用清洁剂去除表面杂质。对于需要焊接的区域,提前进行化学镀铜或沉金处理,以增强导电性和耐腐蚀性。此外,焊锡膏的选型也至关重要,需根据元器件尺寸和焊接温度匹配黏度、金属含量等参数。

钢网设计与锡膏印刷

钢网是控制焊锡膏分布的关键工具,其开孔形状需与PCB焊盘完全对应。制作钢网时,需结合元件引脚间距和焊盘尺寸调整开孔厚度,通常控制在0.1-0.15毫米范围内。印刷过程中,刮刀以特定角度和压力推动锡膏通过钢网孔洞,均匀覆盖焊盘区域。操作人员需实时监测印刷厚度,使用激光测厚仪确保锡膏层厚度误差不超过±10%。印刷完成后,通过AOI(自动光学检测)设备检查锡膏的覆盖完整性和位置精度。

元器件贴装定位

贴片机的精准定位是保证产品质量的核心环节。设备通过真空吸嘴抓取元器件,依据编程坐标将其精确放置于焊盘上。0402(0.4mm×0.2mm)等微型元件的贴装需要配备高精度视觉对位系统,通过多角度摄像头识别元件特征和基板标记点。对于BGA(球栅阵列封装)类元件,需采用X射线检测辅助定位,确保焊球与焊盘完全对准。贴装过程中,设备实时反馈压力数据,防止因压力过大导致元件破损。

回流焊接温度控制

焊接环节的温度曲线直接影响焊点质量。预热阶段以2-3℃/秒的速率升温至150-180℃,使焊锡膏中的助焊剂活化。恒温区保持60-90秒,确保基板各部位温度均匀。峰值温度需达到焊料熔点以上20-30℃,无铅焊料通常控制在240-250℃区间。冷却阶段要求温度下降速率不超过4℃/秒,防止热应力导致焊点开裂。操作人员需定期使用温度记录仪验证炉膛各温区实际温度,并根据不同基板厚度调整传送带速度。

检测与缺陷修复

焊接完成后需进行多维度质量检测。AOI设备通过高分辨率相机扫描焊点形态,对比预设标准判断虚焊、桥接等缺陷。对于隐蔽焊点,采用X射线断层扫描技术检测内部连接状态。电性能测试通过飞针测试仪或针床夹具验证电路导通性。发现缺陷时,维修人员使用热风枪或烙铁进行返修,微型元件返修需在显微镜下操作。返修区域需重新涂抹助焊剂并补焊,修复后必须进行二次检测以确保可靠性。

清洗与表面防护

残留的助焊剂会降低产品长期稳定性,清洗工序必不可少。水基清洗剂通过高压喷淋去除极性污染物,半水基清洗则适用于去除松香类残留。对于高密度组装板,可能采用气相清洗或超临界二氧化碳清洗技术。清洗后的基板需经过离子污染测试,确保残留物浓度低于1.56μg/cm²。表面防护通常选用三防漆喷涂,根据应用环境选择丙烯酸、聚氨酯或有机硅涂层,涂覆厚度控制在25-75μm范围内。

包装与存储规范

成品需采用防静电包装材料,湿度敏感元件必须使用干燥箱储存。真空包装的器件需标注拆封后的使用时限,MSL(湿度敏感等级)2级以上的元件拆封后应在72小时内完成焊接。包装箱内放置温湿度记录卡,运输过程中避免剧烈震动。对于长期存储的成品,仓库环境温度应保持在15-25℃,相对湿度控制在40-60%之间,定期抽检包装密封性和器件可焊性。

设备维护与工艺优化

贴片机的日常维护包括吸嘴清洁、导轨润滑和真空系统检测。钢网每周需用超声波清洗机去除锡膏残留,每500次印刷后检查网孔是否变形。回流焊炉每月清理助焊剂挥发物,校准热电偶测量精度。工艺优化方面,通过设计实验(DOE)方法调整印刷压力、贴装高度等参数,结合SPC(统计过程控制)图表监控关键指标波动,持续提升直通率和产能效率。